Blog

Gestão e logística de armazenagem lean: o que é, pilares, conceitos e benefícios

A chamada gestão lean, que vem ganhando cada vez mais espaço em todos os setores, resume-se à eliminação de desperdícios para o aumento da qualidade e lucratividade, e isso implica repensar a maneira como se lidera, gerencia e desenvolve pessoas e processos.

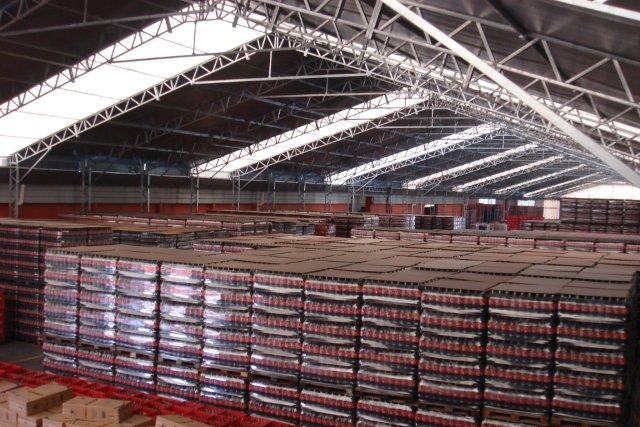

A armazenagem lean, ou armazenagem enxuta, surge, então, como uma consequência da logística lean adotada pela organização como um todo, e aparece como elemento importantíssimo para a entrega final do serviço.

Lean: o que significa?

A palavra “lean”, traduzida do inglês, significa enxuta, e sua origem está associada às soluções encontradas por Taiichi Ohno, que ocupava a liderança da fábrica da Toyota na década de 1950, para as dificuldades que enfrentava devido à escassez de recursos e intensa competição regional no mercado automotivo japonês.

Desde então, a gestão lean vem estendendo seus conceitos para os demais segmentos da economia, e, hoje, ocupa uma posição de grande importância na área da logística e do armazenamento, o chamado lean warehousing.

Quais são os pilares do lean?

Essa nova técnica de gestão, que passou a concentrar todos os esforços na eliminação de desperdícios, representa um modelo alternativo ao modelo de produção em massa, que utiliza grandes lotes e acumula desperdícios não aparentes.

Três pilares sustentam a prática da armazenagem lean nos armazéns:

- • a redução do tamanho do lote de produção;

- • o aumento da frequência de entrega;

- • a equiparação do fluxo das entregas.

Isso significa que o sistema passa a ter um processo de reposição nivelado e frequente, em pequenos lotes, da forma mais sincronizada possível.

Para que isso seja possível, deve, então, haver uma boa integração entre fábrica, armazém e fornecedores, a fim de evitar um aumento de custos gerado pela ocupação desnecessária de espaço, além dos comuns desperdícios por brechas na comunicação entre os envolvidos no processo.

Como a gestão lean pode ajudar na logística?

A prática da gestão lean busca solucionar desperdícios como superprodução, tempo de espera, transporte, excesso de processamento, inventário, movimento e defeitos.

Armazenagem lean: como funciona a gestão lean e benefícios

Como ocorreu no caso da Toyota, na década de 50, os métodos da gestão lean são implementados gradualmente em toda a cadeia produtiva, desde os processos de produção e, sucessivamente, expandindo-se para todo o sistema a partir da necessidade.

No caso da logística de armazenagem, o processo se encaixa de maneira que, na medida em que os produtos são consumidos pelos clientes, se adota a prática de comunicar a quantidade exata de mercadorias a ser reposta. E essa informação é repassada sucessivamente, dessa forma, ao longo de toda a cadeia.

A eficácia da gestão lean na prática da estocagem se comprova quando estudos demonstram que armazéns enxutos podem gerar custos até 25% inferiores, e ganhos em produtividade de até 40%.

Além disso, ela soluciona diversos problemas comuns em armazéns desorganizados, como a falta de espaço, corredores lotados, danos ao produto na movimentação de mercadorias, identificação imprecisa de estoques, inventário desbalanceado, atrasos no carregamento, desmotivação de funcionários (ligados aos riscos de acidentes), entre outros.

Agora que aprendeu sobre armazenagem lean, aproveite para ler também sobre outras formas de otimizar a gestão armazenagem e estoque. Evite erros e torne esse processo ainda mais alinhado!

Posts Relacionados

Saiba mais sobre Galpão Lonado. Fale conosco para um projeto personalizado!

Seja qual for o seu setor, nossos especialistas estão à disposição para desenvolver a solução ideal para você.

Entre em contato conosco e descubra como podemos ajudar a otimizar seu espaço com eficiência e qualidade.

Solicite orçamento